兰蒂奇集团精彩亮相2020橡塑创新材料应用及加工技术高峰论坛

时间:2020-07-09 作者 :管理员随着汽车产业的快速发展, 汽车日趋新能源化、智能化、轻量化,塑料作为汽车领域必不可少的材料,其工艺、性能要求越来越成为大家的关注点。年初的疫情一定程度上阻碍了汽车行业的发展,全世界都在疫情后的恢复中,汽车行业也面临着新的挑战与机遇。

作为全球材料供应商,兰蒂奇集团的业务遍布各地,以优异的机械性能,良好的加工性能,低吸水率,尺寸稳定性高,兰蒂奇高性能塑料被广泛应用于汽车行业。

2020年7月2-3日,2020橡塑创新材料应用及加工技术高峰论坛,在上海建工浦江皇冠假日酒店举办, 兰蒂奇团队精彩亮相,市场开发经理David Qi做主题演讲,展示兰蒂奇在汽车领域最新的产品和解决方案。

以下是兰蒂奇高性能工程塑料市场开发经理祁源在荣格2020橡塑创新材料应用及加工技术高峰论坛上报告内容节选:

随着汽车工业的不断发展,尤其是近些年新能源汽车(包含混合动力,纯电动以及氢能源)的迅猛发展,汽车行业对于汽车零部件的轻量化,集成化以及电气化的需求也与日俱增;以往单纯的关注零部件减重已经再也无法满足汽车整车集成开发的需求,我们认为在未来汽车行业,1.轻量化减重 2.电气化 3.传动效率高效化以及 4.涡轮增压发动机的小型化必将作为一个整体,而被更多的作为绝大多数集成化程度更高的汽车零部件的开发及验证考量的指标,绝非单纯的关注减重。这种的迫切的新趋势对于零部件供应商的技术开发能力以及集成化能力和材料供应商的材料研发能力以及快速响应能力都提出更高的要求。

以下我们举几个案例来说明:

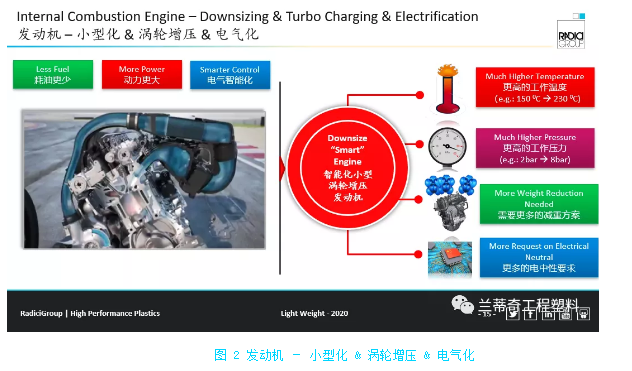

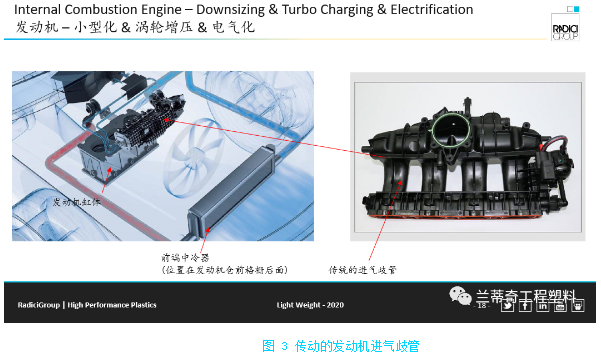

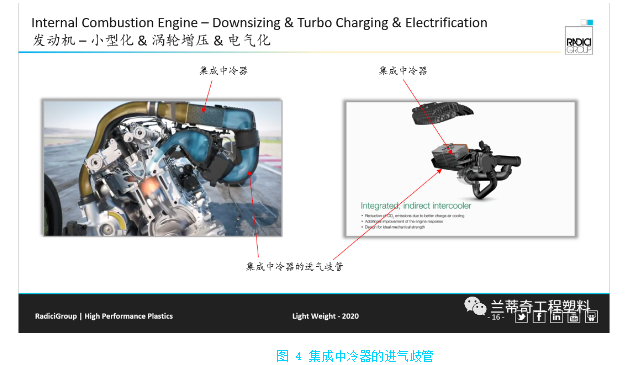

1. 涡轮增压发动机的小型化:

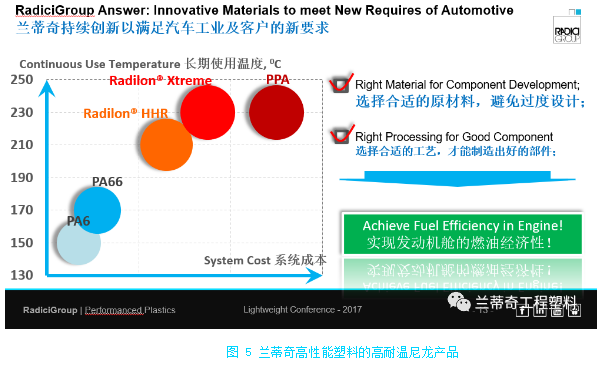

众所周知,内燃机的最新发展趋势是小型化加进气增压(即涡轮高增压); 这两项技术带来的巨大好处是,燃油的消耗量大幅减少,发动机动力增加,发动机总成重量减轻等等;但对于发动机相关零部件而言,需要更大的集成化,例如:以往的发动机进气歧管的两片式结构设计(如图3)改成了集成中冷器的进气歧管(如图4),这样可以更有效的增加发动机进气的氧气密度,优化涡轮增压发动机的迟滞效应,大幅提高燃油经济性;这种新的集成化程度高,燃油经济高的设计趋势,对零部件供应商的设计制造能力是一种考验,同时对于材料而言的提出了更高的要求,因为新的集成化程度高的设计,工作压力大幅提高(从原先的2bar提高至5-8bar), 工作温度也大幅提高(从原先的150度提高至190-210度);因此传统的设计使用的>PA66-GF35<材料已经无法满足新的高集成化的进气歧管的要求,兰蒂奇高性能塑料为此开发出成本低,耐高温,高强度的高耐温尼龙材料:1. RADILON A RV350HHR; 2. RADILON NEXTREME RV350HHR; 分别可以长期耐受190度和230度的高温,并且具有优异的强度(如图5);

2. 汽车零部件电气化对材料低析出及电中性的要求:

集成化程度的不断提高,对于汽车核心零部件的电控需求必然提高;更多的传感器已经被布置在汽车整车的各个位置,即不断提高的电气化集成。这些电气化设备对于材料的要求比以往任何时候都更加苛刻,如材料需要符合相关法规要求(不得含有禁用物质),低析出(不得堵塞毛细结构的油路等), 电中性(不得造成电路的短路等);

我们知道,随着汽车工业的不断发展,在过去的几十年里,塑料材料被大量的应用在汽车零部件中,尤其以聚酰胺(尼龙)材料为代表,以其优异的机械强度和长期耐热性能被广泛使用汽车工业中。而其中,耐热性能又不得不与耐热稳定剂相关;常见的耐热稳定剂包含很多种类,其中,以含金属类盐(如:碘化铜/卤化铜,金属硬脂酸盐等)和芳香胺类(如:苯胺类物质等)使用尤为广泛。众所周知,金属类盐的热稳定剂中的铅盐类热稳定剂由于其致癌作用早已经被禁用。而目前,处于变革关键节点的汽车工业中新技术,新产品,新法规不断涌现,与此同时随着环保法规日趋严格,消费者环保意识的逐渐增强,这些对塑料原材料及对原材料供应商提出了更多更高的要求,例如:最新的欧盟法规对含DPPD类物质的严格管控,以及许许多多的汽车零部件对电中性性能的要求等等。兰蒂奇高性能工程塑料很早在客户的相关不含DPPD + 优异的长期耐热稳定 + 电中性+ 低析出的要求基础上迅速开展了相关的研发,开发出成熟的牌号及其应用。

那么,什么是DPPD物质?

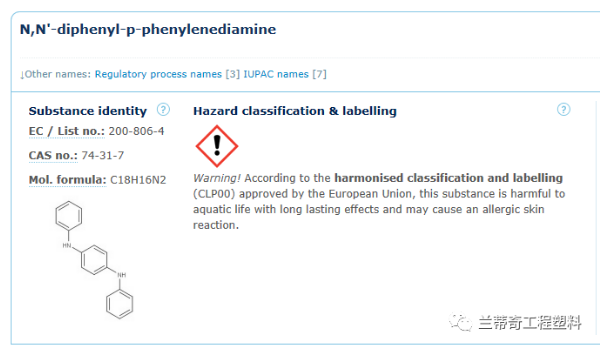

2017年,在欧洲市场,GADSL(GlobalAutomotive Declarable Substance List) 首次 将”DPPD”列为“D”需要申报物质,于此同时“DPPD”也在出现在Reach法规的风险评估之中;那到底什么是DPPD 呢?

DPPD:学名N,N'-二苯基对苯二胺(N,N’- diphenyl-p-phenylenediamine),密度1.22,熔点约130℃,灰色粉末,溶于苯和乙醇 ,不溶于汽油和水; 作为一种抗氧化剂/长期耐热稳定剂一般与其他抗氧化剂混合使用,被广泛应用在橡塑产品中。其中CLP-欧盟物质和混合物的分类、标签和包装法规将DPPD分类为对皮肤敏感物物质;而目前根据相关研究表明, N,N'-二苯基对苯二胺在人体内经代谢作用可转化成β-萘胺,β-萘胺可引起膀胱癌等癌症的致癌作用,因而被管控及限制使用。

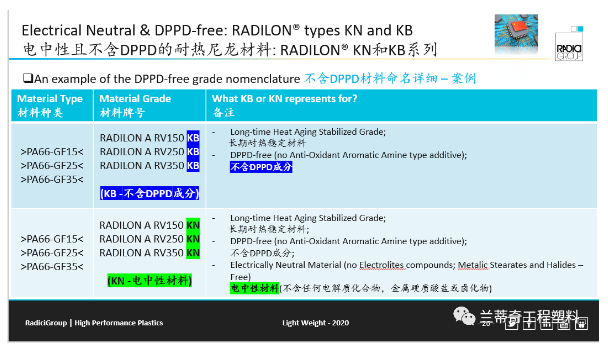

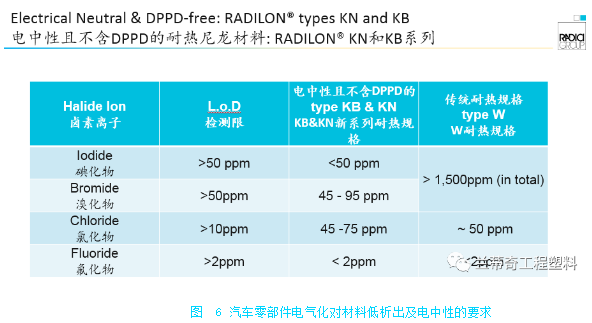

根据法规以及市场的迫切需求,兰蒂奇高性能工程塑料在原有尾缀为KB牌号的基础上推出了不含DPPD的新KB系列牌号以及不含DPPD且电中性的KN系列牌号,其中比较典型牌号为RADILON A RV350KB(PA66+GF35%)已在客户中得到认可及批量应用。长周期性能测试数据(下表)结果表明不含DPPD,低析出(如图6)的新KB牌号依然保持着长期耐热的优异力学性能:

图 6 汽车零部件电气化对材料低析出及电中性的要求

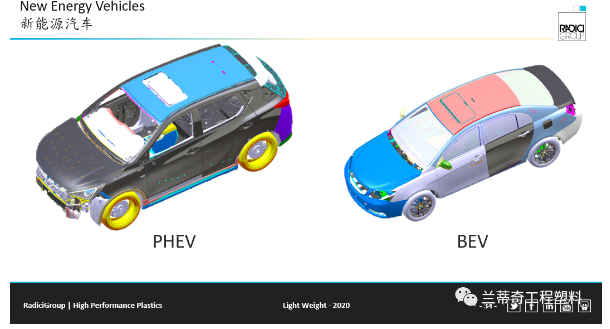

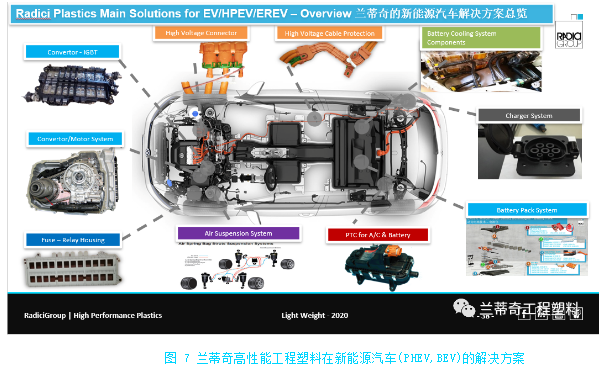

3. 新能源汽车(含混合动力,纯电动和氢能源):

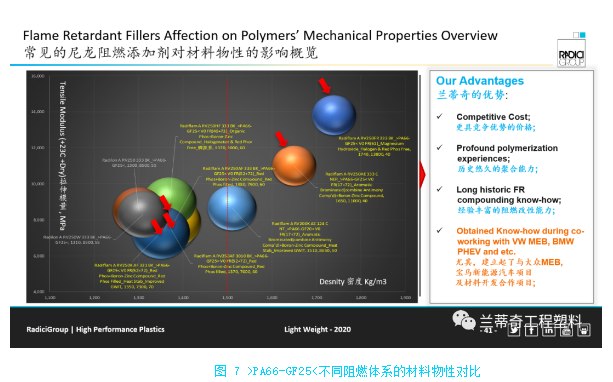

随着新能源汽车(含混合动力,纯电动和氢能源)的快速发展,该领域的零部件及材料的相关标准也在快速的细化,例如,对不同阻燃体系的要求,我们知道阻燃体系涵盖大致五种,即: 卤素阻燃,氮系阻燃,无机物阻燃,磷系阻燃以及氮-磷协同阻燃;其中,从阻燃机理上又分为气相阻燃和腐蚀性”碳化”阻燃, 如红磷,无机物阻燃等。不同的阻燃体系阻燃效果各异,同时对材料的物性(如密度,刚性,韧性)都有明显的改变(如图7)。那么如何选择阻燃体系,以匹配零部件对材料阻燃效果,机械强度的要求,是一个非常复杂但又须解决的问题,兰蒂奇高性能工程塑料在这方面长期配合大众,通用以及宝马等行业零跑车在新能源汽车领域的开发,积累了非常丰富的经验。

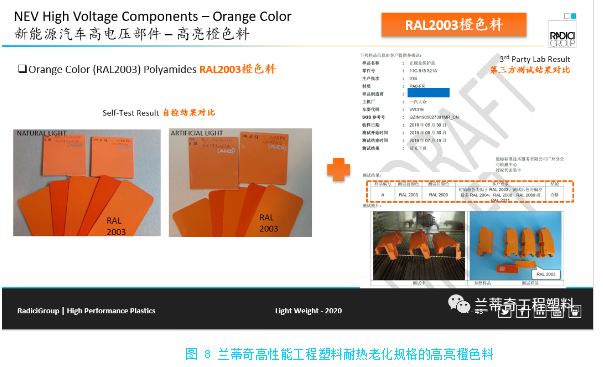

另外,值得一提的是在新能源汽车的高压部件,根据法规要求,需要使用高亮橙色料,以标记该相关部件为高压区域。相关的橙色为RAL2003, 该橙色RAL2003的配色目前相对成熟/简单,但我们知道高压区域的部件在联通电流后,往往会持续发热;因此,大部分整车厂对橙色料还提出相关热老化颜色稳定性要求,如:90度+1000小时热老化后,RAL2003的颜色色变不得超出RAL2008, RAL2009等更深的橙色;这个要求,往往很多的材料供应商无法满足;兰蒂奇高性能工程塑料提供的RAL2003橙色可以很好的满足热老化颜色稳定性要求,以下为我们的自检和客户第三方测试验证合格结果。

以上,为本次2020橡塑创新材料应用及加工技术高峰论坛,兰蒂奇高性能工程塑料市场部经理祁源报告的部分内容;限于篇幅的限制,无法极尽详细,如果您想了解更多的详情,请联系我们公司的相关同事,我们可以安排与您相关的交流会,感谢您的阅览!

0512-62956795

0512-62956795 china.plastics@radicigroup.com

china.plastics@radicigroup.com